Verbundprojekt GeMeKI

KI-gestützte Inline-Prozess-Kontrolle für Umformsysteme

GeMeKI - Übersicht

Das Ziel des Verbundvorhabens GeMeKI („Generalisierung von menschzentrierten KI-Applikationen für die Produktionsoptimierung“) ist die menschzentrierte Zusammenführung von Expertenwissen, Produktionsausrüstung und Künstlicher Intelligenz (KI) in sogenannte hybride Intelligenz-Systeme, um die Leistungsfähigkeit, Flexibilität und Wirtschaftlichkeit komplexer Fertigungssysteme nachhaltig zu verbessern. Durch den Aufbau geeigneter Technologie-Demonstratoren werden in allen drei Hauptbereichen der Fertigung: Fügen, Trennen und Umformen innovative Ansätze verfolgt. Die Kernidee besteht in der Errichtung eines KI-gestützten Informationsregelkreises, der alle Glieder der Wertschöpfungskette vernetzt und optimiert. Dies ermöglicht einen kontinuierlichen Austausch von Informationen und Erfahrungen zwischen den verschiedenen Produktionsbereichen und schafft damit die Grundlage für eine intelligente, datengetriebene Fertigung der Zukunft.

Anwendungsfeld Umformen

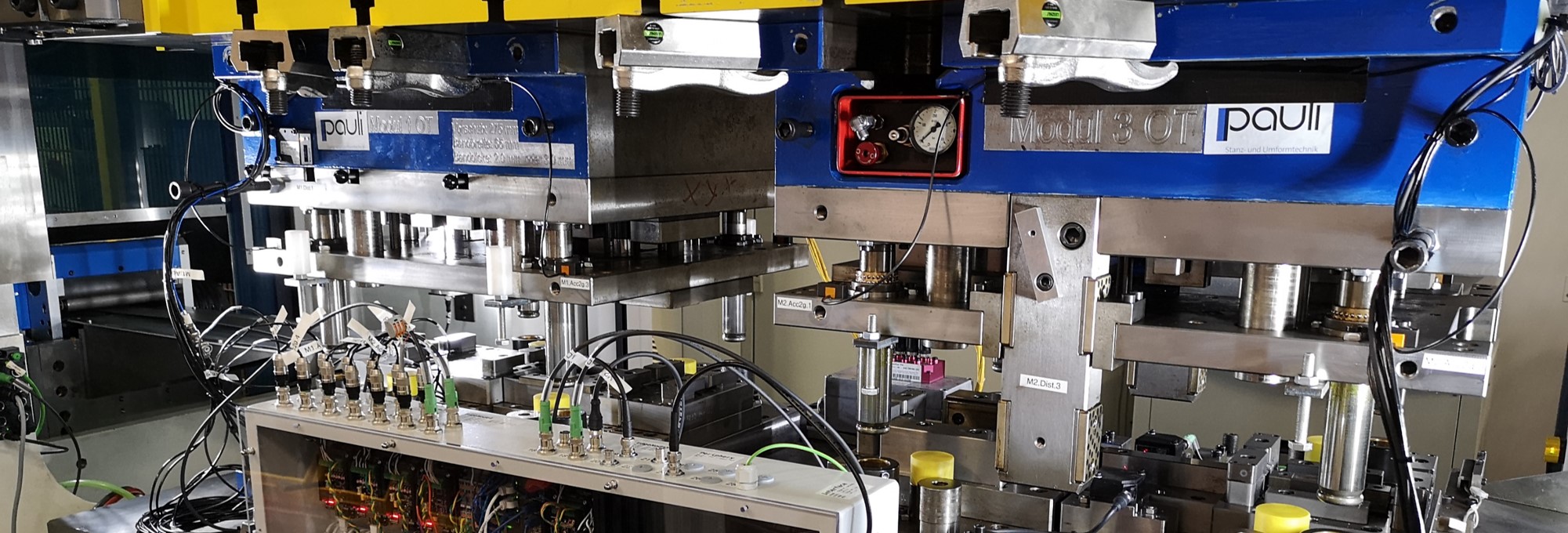

Im Anwendungsbereich Umformen kollaboriert meastream als Spezialist für Steuerungstechnologie und Sensorik mit den KI-Experten der aiXbrain GmbH sowie mit den Prozessexperten des Werkzeugbauers Huhn Pauli Deutschland GmbH und des Fraunhofer-Institus für Produktionstechnologie IPT in Standortnähe zur RTWH Aachen. Der besondere Fokus liegt auf der intelligenten Erfassung und Verarbeitung von Prozessdaten einer Servo-gesteuerten Presse, welche mehrstufig sowohl Schneid- als auch Biegeschritte durchführt. Hierbei nutzt meastream seine technische Kompetenz, um Hardware-Designs und Vorverarbeitungsalgorithmen zu entwickeln, die die Kernfunktionalität von KI-Anwendungen optimal unterstützen.

Es wurde ein neuartiges, vergleichsweise kostengünstiges, Messkonzept auf Basis von Lichtschranken und Beschleunigungssensoren erfolgreich umgesetzt. Innovativ ist die hohe Anzahl, die Positionierung sowie die Messbereichsvarianz zwischen 2g und 200g der Beschleunigungsaufnehmer. Auf dieser Basis können sowohl Schnittschlag als auch Verkippung des Umformwerkzeugs detektiert werden.

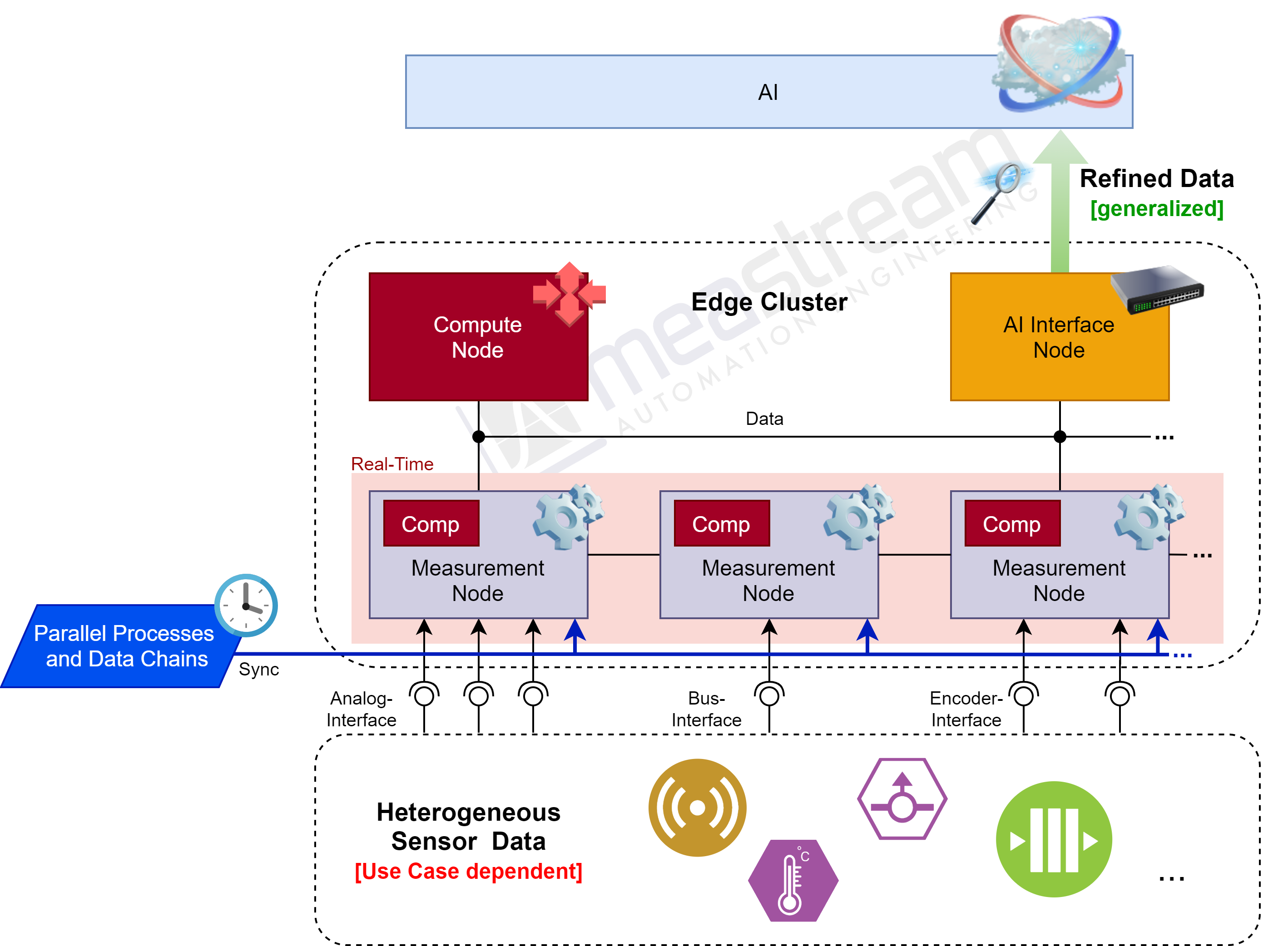

Modulares Mess- und Auswertesystem

Basierend auf den Anforderungen wurde ein modulares Mess- und Auswertesystem zur dezentralen Datenerfassung innerhalb des Umformen-Demonstrators entwickelt. Bei dieser Technologie werden Prozessdaten aus der anlagenseitigen PLC via Feldbus und weitere heterogene Messdaten an unterschiedlichen Positionen in der Maschine durch Hardware-Knotenpunkte („Edge-Node“) mit speziell angepassten Analog- und Digital-Messschaltungen aufgezeichnet und an einen Edge-Server weitergeleitet. Alle Knoten sind zeitlich über eine Hardware-basierte Master-Clock synchronisiert. Die Datenverarbeitung geschieht topologisch verteilt über das System („Edge-Cluster“). Das gesamte Edge-Cluster ist ein Verbund aus Datenquellen und Rechenknoten zur Datenvorverarbeitung sowie Kommunikationsknoten als Schnittstelle zur KI.

Spektrale Datenvorverarbeitung

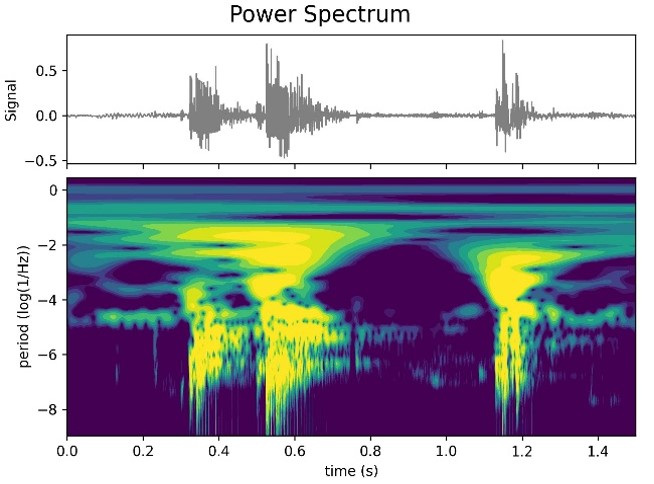

Um qualitativ hochwertige Eingangsdaten für die KI-Auswertung zu generieren, wurde eine Datenvorverarbeitungskette entwickelt, welche hochfrequente Rohmessreihen im Zeitbereich zu Koeffizienten im Spektralbereich approximiert. Durch diesen Konvertierungs- bzw. Vorverarbeitungsschritt reduziert sich die Dateneingangsmenge für die KI unter Beibehaltung des Informationsgehalts um den Faktor 500-1000. Dieser Vorverarbeitungsschritt geschieht batch-weise, d.h. synchronisiert zum Pressenhub wird ein Daten-Tupel mit hohem Informationsgehalt an die KI weitergegeben.

Nachfolgend visualisiert, das Zeit- und Spektralsignal (unten) eines einzelnen Hubvorgangs, gemessen im laufenden Betrieb:

Ergebnis

Die Kombination aus Edge-Cluster-Technologie und Künstlicher Intelligenz ermöglicht 100% Qualitätskontrolle. Durch frühzeitiges Eingreifen können Ausschuss reduziert und ungeplante Stillstandszeiten minimiert werden. Perspektivisch liegen die Kosteneinsparungen in der Fertigung bei 5-10%.

Unser modulares Mess- und Auswertesystem basiert auf übertragbaren Sensorpaketen und Datenvorverarbeitungsmodulen, die sich flexibel an verschiedene Anwendungsfelder und Produktionsmaschinen anpassen lassen. Die Edge-basierte Datenverarbeitung gewährleistet dabei höchste Reaktionsgeschwindigkeit und zuverlässige Funktion auch ohne stabile Cloud-Verbindung.

Projektpartner

- aiXbrain GmbH

- Fraunhofer-Institut für Produktionstechnologie IPT

- Huhn Pauli Deutschland GmbH

- meastream GmbH

- Miele & Cie. KG

- MT Analytics GmbH

- Siemens AG

- Starrag Technology GmbH

- WEISS Spindeltechnologie GmbH

- Werkzeugmaschinenlabor WZL der RWTH Aachen University

- XENON Automatisierungstechnik GmbH

- YOUSE GmbH

Weiterführende Links

- aiXbrain - KI zur Qualitätssicherung beim Pressen

- GeMeKI - Fraunhofer-Institut für Produktionstechnologie IPT

- GeMeKI - Bundesministerium für Forschung, Technologie und Raumfahrt

- www.gemeki.de/

Dieses Forschungs- und Entwicklungs-projekt wurde durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert und vom Projekt-träger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autorinnen und Autoren.